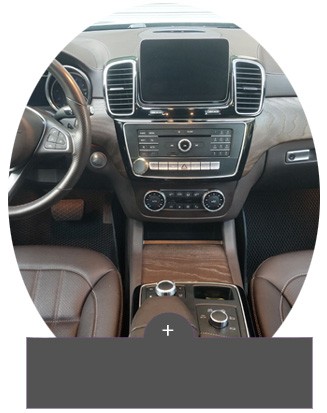

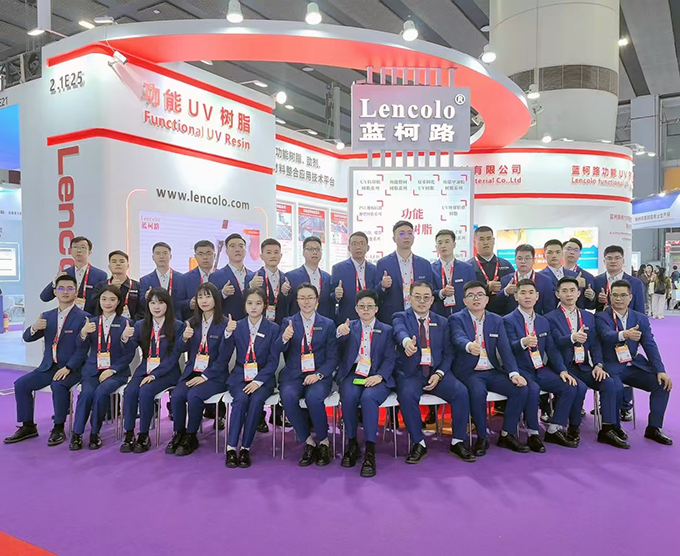

广东蓝柯路新材料有限公司是一家专业专注从事光固化新材料的科技型中小企业。 光固化新材料,在工业技术应用与工业大生产中属于一种十分小众的特种新型材料。 光固化材料可以通过紫外线(UV)照射,进而使液态的光固化材料瞬间转化成固态或涂层。(光固化,顾名思义见光即固化)光固化过程十分高效,节能,环保。 蓝柯路,这些年通过走“专、精、特、新”技术研发路线,通过多渠道全方位的市场推广,已经成功的把我们的UV光固化新材料广泛的应用于各种工业领域:涂料,油墨,胶粘剂,光刻胶,3D打印,喷墨打印,3C电子产品,汽车内外饰件,化妆品,甲油胶,包装印刷,高档家具,功能膜材等等,应用范围无处不在。 蓝柯路,这个年轻的企业,由一群纯粹的年轻人,因为一个共同的梦想:致力于推动中国功能新材料的高速发展而聚到一起来。在激烈的市场竟争中:蓝柯路坚持以“诚信,责任,执行,学习,创新,超越”为经营指导方针,坚持以“优化产品质量,降低客户成本,超越客户期望”为服务宗旨,坚持以“助推中国功能新材料的加速发展”为己任,坚持以“打造功能树脂,助剂,新材料整合应用技术平台”为发展目标。 2024年,蓝柯路在东莞市东实数智园自购产权3000平方,在这里,科技创新、智慧办公。2025年,蓝柯路在韶关市南雄产业转移工业园,购买M3工业用地近百亩,在这里,智能制造、赋能管理。在各级政府领导的引领与扶持下,我们将以合规经营为基石,保持信心,持续深耕,再创:新工厂,新材料,新征程。